Zentrum für Digitalisierung in Produktion und Produktentwicklung (ZDP)

Die Digitalisierung ist keine Trendwende sondern Bestandteil einer kontinuierlichen Entwicklung.

Mit dem Zentrum für Digitalisierung in Produktion und Produktentwicklung (ZDP) bietet die DHBW Ravensburg allen Unternehmen unabhängig von ihrer Größe gleichermaßen die Möglichkeit, den wachsenden Herausforderungen der Dynamisierung von Produkt- und damit auch Produktionslebenszyklen zu begegnen.

Vernetzung und Künstliche Intelligenz beeinflussen zunehmend die Tätigkeiten in der Produktion und erfordern die Fähigkeit, Prozesstechnologien und IT-Lösungen zu verknüpfen und dabei mit großen Datenmengen umgehen zu können.

Eine weitere Basis für eine erfolgreiche Digitalisierung in der automatisierten Produktion sind intelligente Sensoren. Für die Fusion und Interpretation der Daten werden geeignete Methoden immer wichtiger.

Lehre und Forschung gehen dabei Hand in Hand. Gemeinsam mit Partnerunternehmen können am ZDP kooperative Forschungsprojekte im Bereich Digitalisierung in der Produktion bearbeitet werden. Studierende sind dabei über forschungsintegrierte Lehrprojekt eingebunden und tragen ihr Wissen wiederum in die Unternehmen weiter. Auch die Inhalte der Lehrveranstaltungen und die Weiterentwicklung der Labore werden an die neuen Entwicklungen rund um die Digitalisierung angepasst. Mit der IWT Wirtschaft und Technik GmbH hat die DHBW Ravensburg dabei in der anwendungsorientierten Forschung einen starken Partner an der Seite.

Weiterführende Informationen

-

Imagebroschüre (PDF, 3 MB)des ZDP

Infrastruktur

Labore

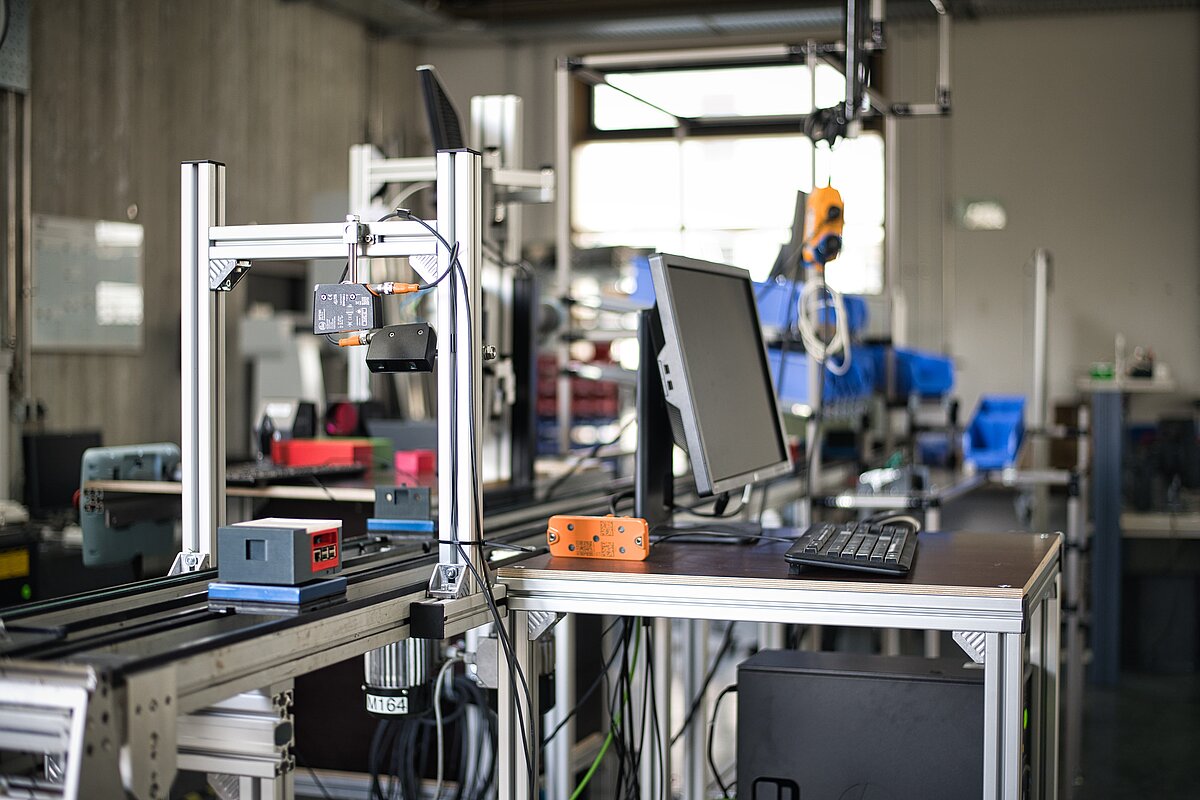

Produktionstechnische Zentrum (PTZ)

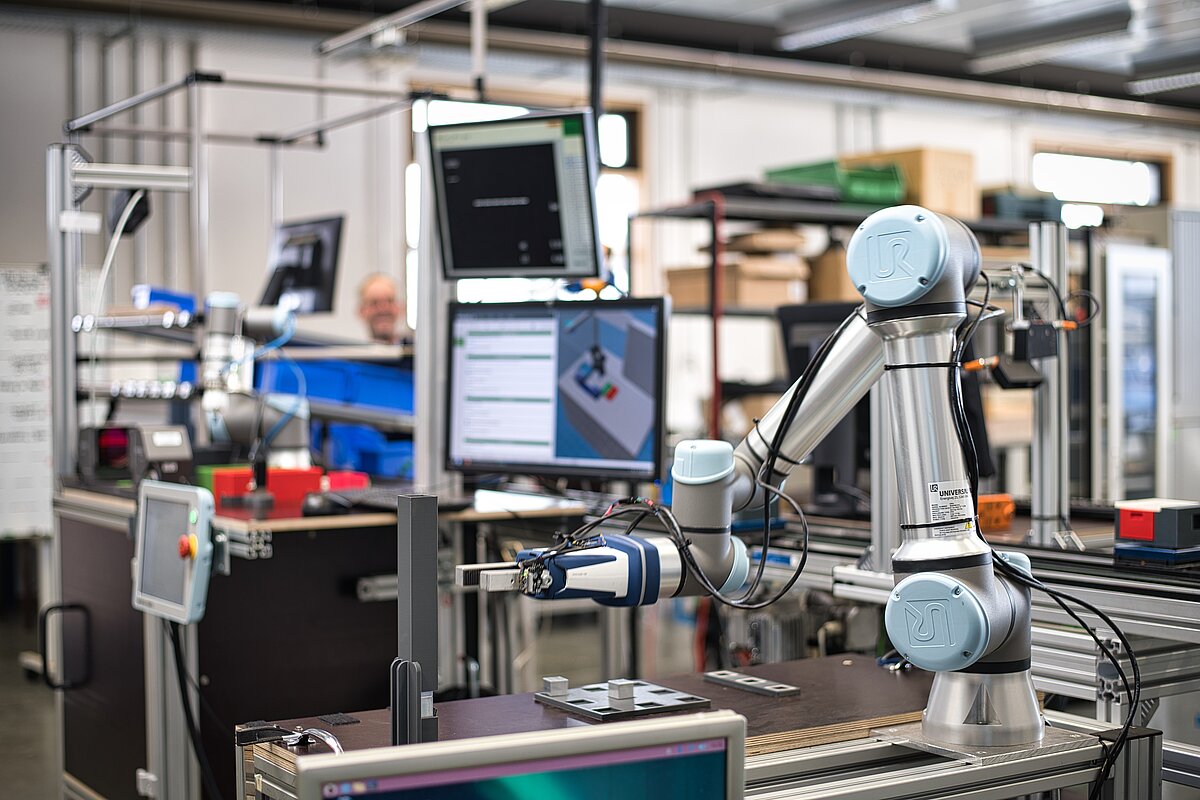

Im PTZ, dem Labor für Industrielle Messtechnik und im Labor für Automation erarbeitet man in praktischen Anwendungen Lösungen zur Datenaufnahme und -verarbeitung und zur Vernetzung der verschiedenen Ebenen der Automatisierungspyramide. Mit Hilfe kollaborativer Robotik werden beispielsweise über die Open Source-Plattform Robot Operating System (ROS) virtuelle Verknüpfungen über einen digitalen Zwilling erprobt entwickelt.

Lernfabrik

Die Lernfabrik des IWT Bodensee bietet dem Campus eine hochmoderne Produktionsumgebung mit einer vielfältigen Ausstattung an Robotern, Bandsystem, 3D Druckern. Ebenfalls sind Systeme für Augmented Reality und vieles mehr vorhanden. Digitalisierung in der Produktion und Produktentwicklung - IWT Wirtschaft und Technik GmbH (iwt-bodensee.de)

Software

visTable@touch (Plavis): Die Software von Plavis hilft bei der Planung, Analyse und Optimierung verfügbarer Fertigungsflächen am Campus Fallenbrunnen.

Process Simulator (GBU): Der Process Simulator ermöglicht eine dynamische Materialflusssimulation. Das Simulationswerkzeug kommt am Campus auch aufgrund seiner einfachen Handhabung zum Einsatz, um schnelle Ergebnisse hinsichtlich der Auslastung zu sehen und Engpässe schnell erkennen zu können. Über den im Tool vorhandenen Szenarienvergleich können gefahrlos Verbesserungsvorhaben auf Ihren Nutzen überprüft werden.

AssemblySuite (Taktiq): Mit der AssemblySuite nutzt die DHBW am Campus Fallenbrunnen ein Werkzeug, welches komplexe Produktions-Planungsprozesse abbilden kann. Zur Steuerung der hohen Varianz im Produktionsnetzwerk Fallenbrunnen bietet die AssemblySuite viele Möglichkeiten. Des Weiteren beinhaltet das Werkzeug Module zur Zeitwirtschaft (MTM) und für Ergonomieanalyse.

Peakboard (Peakboard): Peakboard visualisiert im Produktionsnetzwerk Fallenbrunnen die Produktionsfortschritte und Auslastungen in Echtzeit. Neben dem Anwendungsfall „Andon Board“ soll Peakboard zur Visualisierung von KPI’s für das Shopfloor Managment dienen.

Robot Operating System: Robot Operating System ist ein open source Framework für den Informationsaustausch in autonomen Automatisierungssystemen. Für die DHBW in Friedrichshafen ist es die Basis um Roboteranwendungen zu vernetzen und Kommunikation in Echtzeit zu realisieren.

Mikado (Optonic): Mikado ist eine Bin Picking Software von Optonic. Die Studierenden und Forschenden nutzen die Software um mit unserem UR Roboter das Bin Picking im Rahmen von Forschungsprojekte weiterzuentwickeln.

Forschung

Forschungskompetenz

Das ZDP legt seinen Forschungsschwerpunkt auf die Organisation und Steuerung von Produktionssystemen. In diesem Zusammenhang möchte das ZDP mit Hilfe neuer Technologien praxisnahe Lösungen für reale Problemstellungen, um steigende Komplexitäten mit höheren Varianten über die gesamte Supply Chain erforschen und realisieren. Zudem kann das ZDP starke Kompetenzen im Themenfeld Robotik, Simulation und der Bildverarbeitung aufweisen.

Projekte

AnnA – Autonome Ernte und Ausdünnung

Das Projekt AnnA, kurz für „Autonome Ernte und Ausdünnung“, entwickelt neue Lösungen für die digitale und automatisierte Apfelernte. Ziel ist es, einen innovativen Roboter-Endeffektor zu schaffen, der Äpfel präzise, sicher und mit intaktem Stiel erntet und gleichzeitig die Fruchtqualität deutlich verbessert. Mithilfe moderner Sensortechnik und KI erkennt das System die genaue Position der Frucht, ihren Reifegrad sowie die Struktur des Baumes, um selbst in schwierigen Szenarien zuverlässig zu arbeiten.

Für die Entwicklung wird an der DHBW Ravensburg eine realistische Testumgebung mit künstlichen Apfelbäumen geschaffen, in der die Ernteprozesse das ganze Jahr über untersucht werden können. Darüber hinaus werden intelligente Bewegungs- und Wegplanungen für einen Roboterarm implementiert, der auch schwierige Pflücksituationen, wie versteckte oder dicht hängende Äpfel, sicher meistern kann.

DigitAL AgrarSystemplattform

DigitAL – Digitalisierung und Automatisierung in der Landwirtschaft ist ein internationales ZIM-Innovationsnetzwerk des IWT das nachhaltige und effiziente Lösungen für die Landwirtschaft entwickelt. Im Rahmen des Netzwerks wird unter anderem an Projekten „Autonome Agrar-Systemplattform“ (AgrarSys) gearbeitet.

Innerhalb von DigitAL-AgrarSys ist die DHBW Ravensburg für das Teilprojekt Simulation von Fahrvorgängen und sicherheitskritischen Fahrszenarien verantwortlich. Ziel ist die Entwicklung einer 3D-Simulationsumgebung zur Validierung der Sensortechnologie, des Fahrverhaltens und der Umwelteinflüsse. Die Simulation ermöglicht es, realistische Tests unter verschiedenen Wetterbedingungen durchzuführen und zu überprüfen, wie die Plattform auf potenziell gefährliche Situationen reagiert, um die Sicherheit für Mensch und Maschine zu gewährleisten.

Weitere Informationen finden Sie unter: https://landwirtschaft-digitalisierung.de

Dust Removal

Im Rahmen des Projektes „Dust Removal“ die Auswirkungen von Staub auf autonome Landmaschinen untersucht. Staub stellt insbesondere während der Bodenbearbeitung ein großes Sicherheitsproblem dar. Beispielsweise können Objekte wie Personen durch den Staub schlechter erkannt werden. Aufgrund dessen wird das Ziel verfolgt Staub aus Kamerabildern zu entfernen, um autonome Traktoren sicherer zu machen.

Weitere Informationen finden sie unter: www.agriscapes-dataset.com

SafeAI

Im Projekt „SafeAI“ wird der Einsatz von maschinellem Lernen für sicherheitsgerichtete Funktionen untersucht. Im Vordergrund steht dabei die Entwicklung eines zertifizierbaren Ansatzes, bei dem Methoden der künstlichen Intelligenz zur Implementierung sicherheitsrelevanter Funktionen verwendet werden. Somit können die neuen Möglichkeiten der KI, wie z.B. Personen- und Objekterkennung etc. umfangreich genutzt und industriell angewendet werden. Oberstes Ziel ist es die Anforderungen an die funktionale Sicherheit zu ermöglichen, um so den Anforderungen der Industrie, sowie weiterer Stakeholder gerecht zu werden.

Publikationen

2025

No safe AI standardization in sight at present: an investigation into ISO/IEC TR 5469; Mark Locherer, Thorsten Kever; International Conference on System Reliability and Safety (ICSRS) 2025

Safe AI standardization - an analysis of ISO/IEC TR 5469; Mark Locherer, Thorsten Kever; International Conference on Next-Generation AI & Machine Learning (Nxt AI) 2025

Spatially variant scattering-based single-image dust removal in agriculture; Peter Buckel, Thomas Dietmüller, Timo Oksanen; Biosystems Engineering 2025

Eine Prozessanalyse zur Zeitdatenermittlung in der Produktion; Lars Ruhbach, Florian Bulander; GfA (Geschellschaft für Arbeitswissenschaft) Frühjahrskongress 2025

Interoperable Systeme zur Produktionsplanung und Steuerung in der Zukunftsfabrik Bodensee; Arne Dörr, Thomas Dietmüller, Edvin Hamzic; DHBW Schriftenreihe Technik 2025

Optimierung industrieller Schulung: Das transformative Potenzial von Virtual Reality mit der Unreal Engine; Luca Hübner, Nils Wulf, Patrick Leber, Thomas Dietmüller, Lars Ruhbach; DHBW Schriftenreihe 2025

2024

Comparison of Simulation Tools for Autonomous Robots in Orchards; Pranav Tej Gangavarapu, Peter Buckel, Thomas Dietmüller; IFAC Conference on Sensing, Control and Automation Technologies for Agriculture (AGRICONTROL) 2024

Unsupervised Dust Removal Method for Tilage Quality Monitoring in Challenging Agricultural Conditions; Peter Buckel, Thomas Dietmüller, Timo Oksanen; IEEE International Conference on Automation Science and Engineering (CASE) 2024

A Landmark Selection Method for Object-Based Visual Outdoor Localization Approaches of Automated Ground Vehicles; Florian Frank, Peter Buckel, Ludwig Hoegner, Petra Hofstedt; International 3DGeoInfo Conference 2024

KemptenCity – Semantic Segmentation of Urban Areas for Simulation; Peter Buckel, Stefan-Alexander Schneider, Jürgen Stübner, Florian Frank; International 3DGeoInfo Conference 2024

Arbeitsablaufzeitdaten als Erfolgsfaktor in produzierenden Unternehmen; Lars Ruhbach, Florian Bulander, Tilo Gamber; GfA (Geschellschaft für Arbeitswissenschaft) Frühjahrskongress 2024

“Zukunfsfabrik Bodensee“ – A Production Network Combined of Two Different Learning Factories; Markus Wengle, Thomas Dietmüller; International Conference on Learning Factories (CLF) 2024

2023

Composite Strength Analyses Under Random Loading; Sebastian Thelemann, Michael Jentsch, Markus Schatz, Andreas Kommer, Fabian Duddek; European Conference on Spacecraft Structures Materials and Environmental Testing (ECSSMET) 2023

Semantic Segmentation and Inpainting of Dust with the S-Dust Dataset; Peter Buckel, Timo Oksanen, Thomas Dietmüller; IFAC World Congress 2023

RB-Dust – A Reference-based Dataset for Vision-based Dust Removal; Peter Buckel, Timo Oksanen, Thomas Dietmüller; IEEE/CVF Conference on Computer Vision and Pattern Recognition Workshops (CVPRW) 2023

Shopfloor Management – Barrieren und Erfolgsfaktoren; Lars Ruhbach, Florian Bulander, Thomas Dietmüller; DHBW Schriftenreihe Technik 2023

Assistenzsysteme für Montagearbeitsplätze; Markus Wengle, Patrik Leber, Florian Bulander; DHBW Schriftenreihe Technik 2023

Sourcing Strategien in Zeiten multipler Krisen; Florian Bulander, Lars Ruhbach, Thomas Dietmüller; DHBW Schriftenreihe Technik 2023/01

Erhöhung der Erfolgsquote beim Bin-Picking von Kleinteilen durch Optimierung der Greiferbacken beim 2-Finger-Greifer; Wenzheng Cai, Florian Bulander, Thomas Dietmüller, Lars Ruhbach; DHBW Schriftenreihe Technik 2023/02

2022

Applying game engine in robot simulation; Bastian Demmel, Marc Hölle, Thomas Dietmüller, Patrick Leber, Thomas Kibler; DHBW Schriftenreihe Technik 2022/01

Adequate Method Selection of Quantifying Verbal Knowledge in Context of Composite Manufacturing; Markus Schatz; TE 2022: The Future of Engineering

Modellieren von Expertenwissen um Faserverbundstrukturen mittels numerischer Optimierung leicht und kosteneffizient zu gestalten; Markus Schatz; DHBW AI Transfer Congress

Composite Strength and Analysis under Random Loading; S. Thelemann, M. Schatz; DLRK 2022

Increasing Structural Performance of Space Telescope Mirrors Through Simultaneous Shape and Size Optimization; M. Warzecha, M. Schatz, S. Lucarelli, C. Jütter; MDPI Journal – Aerospace 2022

2021

Robotics – An Educational Perspective; Harsh Shet, Kris Dalm, Rohan Sahuji., Thomas Dietmüller, Lars Ruhbach, Niklas Hohenauer, Matthias Münsch; DHBW Schriftenreihe Technik 2021/01

2020

Lean Philosophy versus Digitization? – An Attempt at Reconciliation; Lars Ruhbach, Kris Dalm; DHBW Schriftenreihe Technik 2020/01

Robotics – Functionality and Application of Collaborative Robots; Kris Dalm, Lars Ruhbach, Rohan Sahuji, Harsh Sheth, Thomas Dietmüller; DHBW Schriftenreihe Technik 2020/02

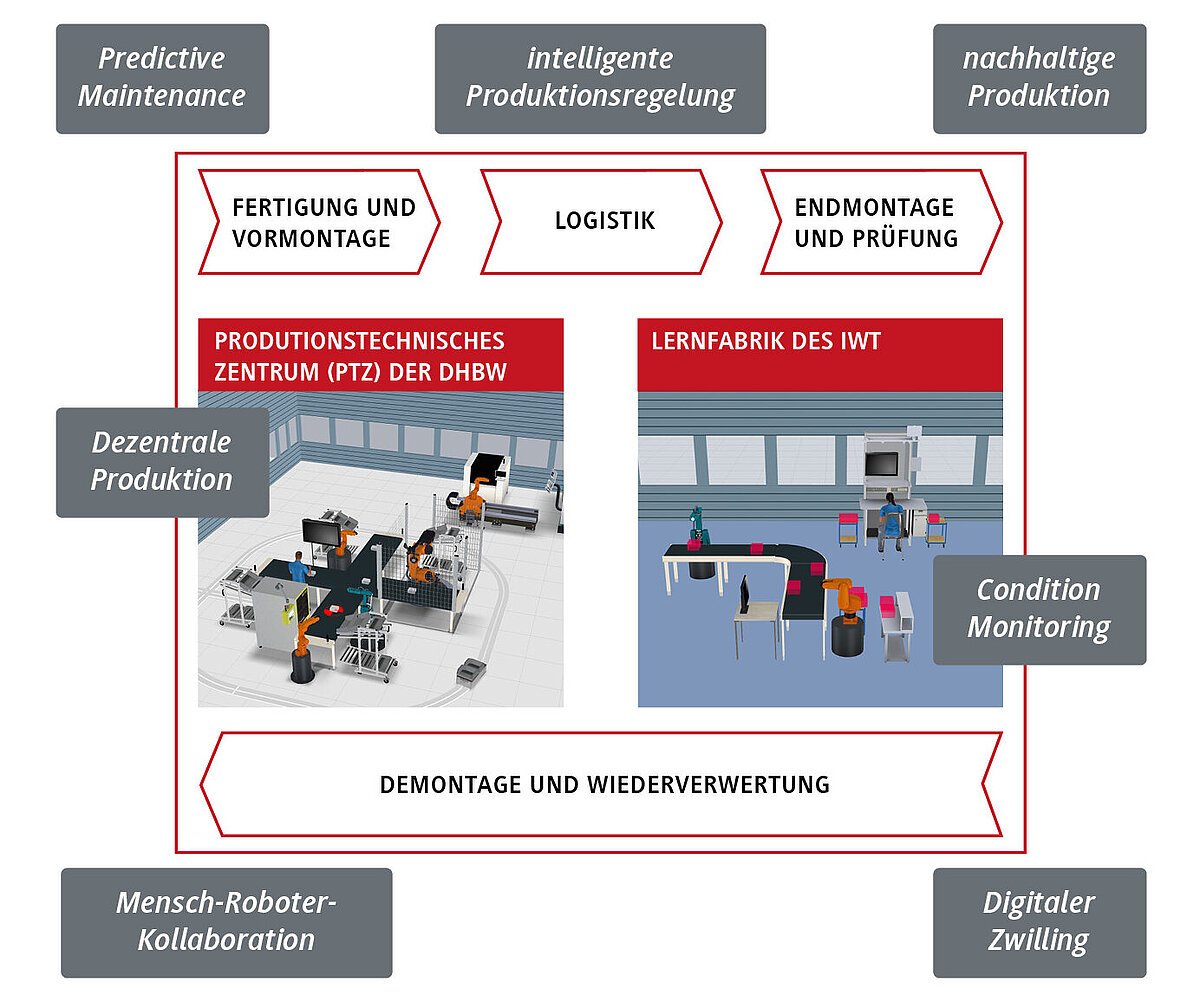

Zukunftsfabrik Bodensee

Vision

Mit der Zukunftsfabrik Bodensee bildet das ZDP für seine Forschungstätigkeiten einen strategischen Mittelpunkt. An diesem werden sinnvolle und sich ergänzende wie auch unterstützende Forschungsaktivitäten unternommen und Synergien geschaffen.

Idee

Die Zukunftsfabrik Bodensee am Campus Fallenbrunnen bildet eine reale Wertschöpfungskette mit vernetzten, adaptiven und selbstlernenden Systemen ab. Gemeinsam mit der bestehenden Lernfabrik des IWT entsteht somit ein einzigartiges Produktionsnetzwerk. In dem Netzwerk wird ein „Smart Product“ in hoher Variantenvielfalt gefertigt und im Sinne der Kreislaufwirtschaft wieder zurückgeführt. Mit der Zukunftsfabrik wird die Grundlage für eine zielgerichtete, praxisorientierte Forschung und Lehre in den Bereichen Digitaler Zwilling, KI in der Produktion, Mensch-Maschine-Interaktion, Produktionsplattformen sowie Kreislaufwirtschaft ermöglicht. Die Forschungsvorhaben der KI- und Produktionsexperten des Campus Fallenbrunnen orientieren sich, durch das Einbeziehen der regionalen KMU, stets an den aktuellen Bedürfnissen der Industrie .

Konzept

Über ein mit Sensoren ausgestattetes Bandsystem soll das Produkt seine vier Stationen zur richtigen Zeit mit der richtigen Variante anfahren. Zu Beginn des Bandsystems wird mit Hilfe eines QR-Readers die benötigte Variante ins System eingelastet und das Produkt von dem definierten Bereitstellungsort mittels eines kollaborativen Roboters auf den Werkstückträger auf das Bandsystem gegeben. An der Station 2 werden Bolzen für die jeweilige Variante mittels Bin Picking kommissioniert und auf den Werkstückträger gegeben. Die dritte Station ist ein manueller Handarbeitsplatz. Dieser ist ergonomisch ideal ausgerichtet und beinhaltet eine entkoppelte Vormontage wie auch die finale Montage des Vorprodukts vor der Endprüfung im PTZ. Geführt wird der Werker durch ein hochmodernes Werkerassistenzsystem. Zum Ende des Bandes kommt die Endprüfung und die Übergabe auf das Transportsystem. Mit dem Transportsystem wird das Produkt über den Campus zur Lernfabrik geliefert, wo dann nach einer kurzen manuellen Montagetätigkeit die Endmontage mit einer automatisierten Schraubstation stattfindet. Diese Endmontage wird über einen weiteren Endprüfstand auf Richtigkeit geprüft, ehe das Produkt eingelagert und anschließend wieder für die Demontage bereitgestellt wird. Die Demontage erfolgt im selben Kreislauf wie die Montage.

Das beschriebene Konzept bietet sowohl dem Campus wie auch der regionalen Industrie einen hochinteressanten Use Case, in diesem gemeinsam spannende Industrie 4.0-Technologiethemen gelehrt, erforscht und umgesetzt werden können.

Umsetzung

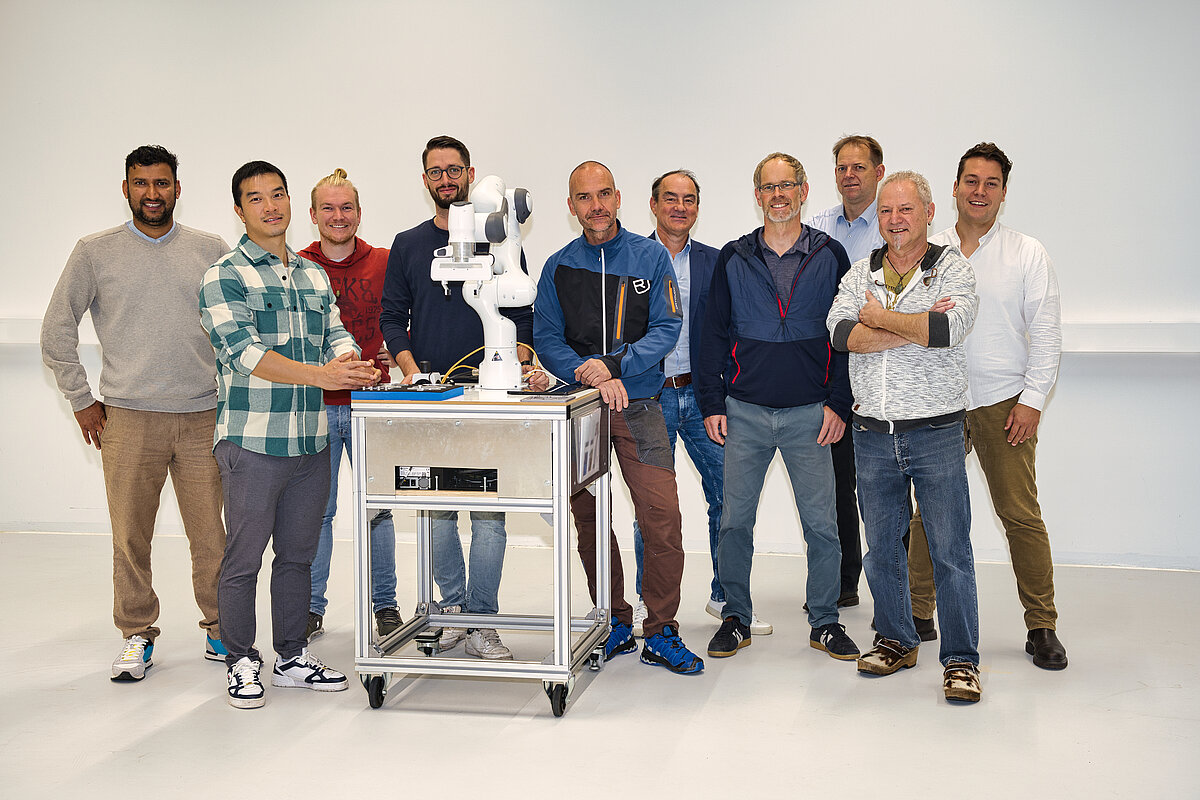

Das Großprojekt am Campus Fallenbrunnen, welches im Oktober 2022 gestartet ist, setzt aktuell ein Projektteam aus 23 Studierenden, vier Professoren, vier Laboringenieuren, drei wissenschaftlichen Mitarbeitern sowie drei Doktoranden in 12 Teilprojekten in zwei Phasen um.

Das Projekt wird mit agilen wie auch klassischen Methoden im Mix geführt und hat einen definierten Start of Production (SOP) im Juli 2023.

Partner

Expert*innenteam

Am Zentrum für Digitalisierung in Produktion und Produktentwicklung (ZDP) arbeiten die nachfolgenden Expert*innen zusammen:

Prof. Dr.-Ing. Thomas Dietmüller ist Professor für Maschinenbau mit dem Schwerpunkt Produktion und Management und Leiter des Zentrums für Digitalisierung in Produktion und Produktentwicklung (ZDP). Vor seiner Tätigkeit an der DHBW war er Qualitätsleiter in verschiedenen Unternehmen. Unter anderem hat er bei der MTU Friedrichshafen den Bereich Qualitätsmanagement Montage und Prüfstände geleitet und beim Photovoltaikhersteller AVANCIS die Verbesserungsprozesse verantwortet. Als Six Sigma Masterblack Belt beschäftigt er sich seit vielen Jahren mit statistischen Analysen und Data Analytics. An der DHBW ist Thomas Dietmüller mit einer Vielzahl von Industrie 4.0-Aufgabenstellungen betraut und verantwortet das Labor für Industrielle Messtechnik. Seine aktuellen Forschungsinteressen liegen im Bereich Prozessoptimierung durch digitale Vernetzung und KI in der Produktion.

Fallenbrunnen 2, Raum E013, 88045 Friedrichshafen

- Telefon

- +49 (0)7541 2077 - 524

Prof. Dr.-Ing. Thorsten Kever ist Professor für Elektrotechnik mit dem Schwerpunkt Industrieautomatisierung. Vor seiner Tätigkeit an der DHBW war er langjähriger Beschäftigter bei der ifm Unternehmensgruppe in Tettnang, einem weltweit führenden Spezialisten im Bereich Sensorik und Industrieautomatisierung, und dort zuletzt in einer leitenden Position im Entwicklungsbereich tätig. In seinem Aufgabenbereich wirkte er an den dynamischen Fortschritten der Industrieautomatisierung mit und lernte viele Zukunftsthemen im Bereich der Industrie 4.0 aus erster Hand kennen. An der DHBW Ravensburg ist Thorsten Kever als Studiengangsleiter der "Automation" mit einer Vielzahl von Industrie 4.0-Themen betraut. Seine aktuellen Forschungsinteressen liegen im Bereich intelligenter und sicherer Sensorik für die Automatisierung.

Fallenbrunnen 1, Raum H017, 88045 Friedrichshafen

- Telefon

- +49 (0)7541 2077 - 213

- kever@dhbw-ravensburg.de

Prof. Dr.-Ing. Lars Ruhbach ist Studiengangleiter der Studienrichtung Produktionstechnik im Studiengang Maschinenbau mit den Schwerpunkten Produktionsmanagement und Digitalisierung in der Produktion. Vor seiner Tätigkeit an der DHBW Ravensburg war er in verschiedenen Funktionen bei der Robert Bosch GmbH tätig, unter anderem als Produktionsleiter. Dort hat er sich intensiv mit den Themenkomplexen Produktionsorganisation und Lean Management beschäftigt und im Rahmen der Automatisierung bereits Projekte im später als Industrie 4.0 bezeichneten Rahmen verantwortet. Seine aktuellen Forschungsinteressen liegen in der Kombination von Lean-Prinzipien mit den Anforderungen der zunehmend digitalen Welt.

Fallenbrunnen 1, Raum E011, 88045 Friedrichshafen

- Telefon

- +49 (0)7541 2077 - 521

- ruhbach@dhbw-ravensburg.de

Prof. Dr. Stephan Sauter ist Professor für Wirtschaftsingenieurwesen mit den Schwerpunkten Elektrotechnik, Regelungstechnik und Industrie 4.0. Vor seiner Tätigkeit für die DHBW leitete er internationale Teams beim Produktionshochlauf von Halbleitersensoren in München. Erfahrungen in Entwicklung und Projektmanagement sammelte er viele Jahre im Silicon Valley, Kalifornien und in Südfrankreich bei Infineon Technologies. Seine aktuellen Forschungsinteressen liegen im Bereich Digitalisierung von Produktionssystemen im Kontext von Industrie 4.0 und die damit verknüpften Themengebiete.

Fallenbrunnen 2, Raum H323c, 88045 Friedrichshafen

- Telefon

- +49 (0)7541 2077 - 253

- sauter@dhbw-ravensburg.de

Prof. Dr. Markus Edwin Schatz ist Professor für Maschinenbau mit dem Schwerpunkt digitaler Maschinenbau und Leichtbau. Nach seinem Studium an der TU München und einem Auslandsaufenthalt am California Institute of Technolgy folgte eine Promotion im Bereich im Bereich numerische Strukturoptimierung von Faserverbundstrukturen. Hiernach vertiefte er seine Expertise in der simulationsgestützten Entwicklung, Fertigung und Test von Leichtbaustrukturen in Raumfahrtprojekten bei AIRBUS als Teil des technischen Leitungsteams der Berechnungsabteilung. Aktuell forscht er im Bereich Leichtbau, wobei mittels Simulationstechniken in Verbindung mit dem Einsatz von digitalen Methoden weitere Leichtbaupotenziale gehoben werden.

Fallenbrunnen 1, Raum E110b, 88045 Friedrichshafen

- Telefon

- +49 (0)7541 2077 - 532

- schatz.m@dhbw-ravensburg.de

Prof. Dr. Thomas Seemann ist Leiter des Studiengangs Wirtschaftsingenieurwesen der DHBW Ravensburg. Zuvor war er bereits in gleicher Funktion an der DHBW Stuttgart und als Dekan des Fachbereichs Technik am DHBW Center for Advanced Studies tätig. Vor seinem Wechsel an die DHBW war er für die Unternehmensberatung Boston Consulting Group (BCG) aktiv und verantwortete als Projektleiter Strategieprojekte für Unternehmen aus den Bereich Industriegüter, Automobile und Technologie. Thomas Seemann steht für einen ganzheitlichen, strategischen Ansatz des industriellen Managements. Seine Expertise liegt dabei insbesondere in einer methodisch und quantitativ-orientierten Entscheidungsunterstützung. Am KIT in Karlsruhe studierte Thomas Seemann Dipl.-Wirtschaftsingenieurwesen. In Portland, Oregon absolvierter er einen MBA und promoviert am Lehrstuhl für Unternehmensführung der Universität Erlangen-Nürnberg zu Vorhersage- und Entscheidungsprozessen in Unternehmen.

Fallenbrunnen 2, Raum H325, 88045 Friedrichshafen

- Telefon

- +49 (0)7541 2077 - 254

- seemann@dhbw-ravensburg.de

Production Excellence Day 2026

Der vierte Production Excellence Day findet am 22. Oktober 2026 statt.

Die Veranstaltung richtet sich an technische und kaufmännische Fach- und Führungskräfte, insbesondere aus den Bereichen Produktion, Arbeitsvorbereitung, Industrial Engineering, Supply Chain Management und Industrie 4.0.

Gerne möchten wir Sie auch einladen, im Rahmen eines Vortrags Ihre Themen, Projekte und Best Practices vorzustellen. Dies können beispielsweise sein:

- Digitalisierung in Produktion und Logistik

- Gestaltung von Produktionsnetzwerken (Fabrikplanung, Verlagerung, etc.)

- Management von Lieferketten

- Innovative Fertigungsverfahren und -prozesse

- Produktivitätsprojekte

- etc.

Vergangene Veranstaltungen

Seite 1 von 1

Ansprechpersonen

Die Mitarbeiter*innen des ZDP stehen als Ansprechpersonen zur Verfügung – per E-Mail oder per Telefon.

Fallenbrunnen 2, Raum E013, 88045 Friedrichshafen

- Telefon

- +49 (0)7541 2077 - 524

Fallenbrunnen 14, RITZ, 88045 Friedrichshafen

- Telefon

- 075412077153